PRECISIE EN PRESTATIES GECOMBINEERD

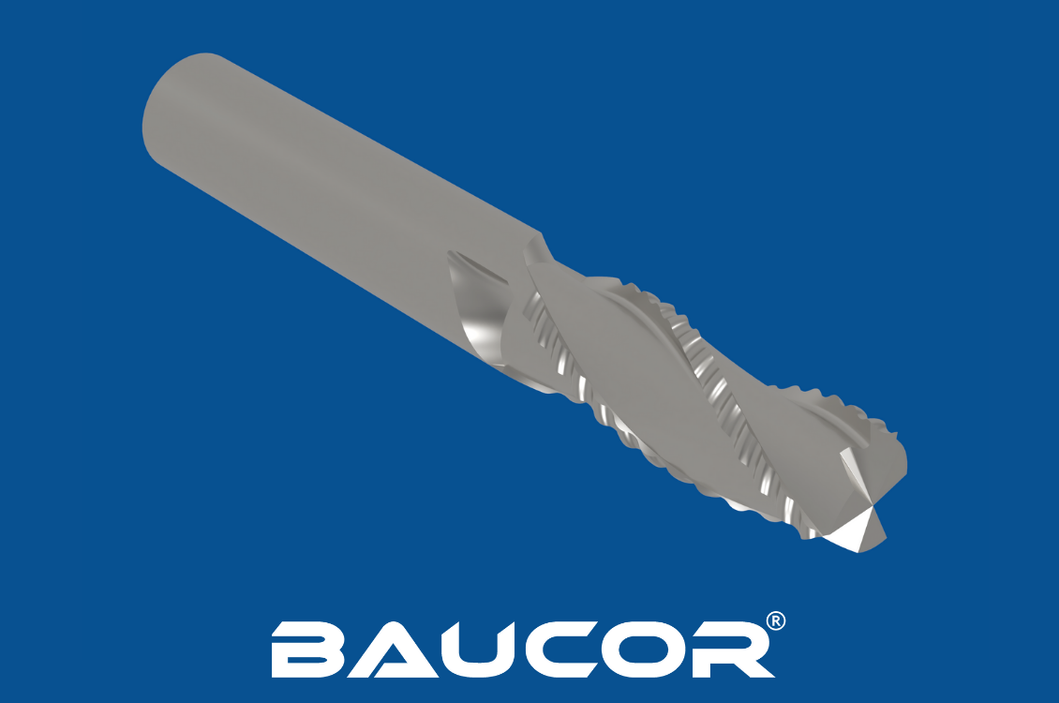

FREZEN - HAAKSE FREES

PRECISIE EN PRESTATIES GECOMBINEERD

FREZEN - HAAKSE FREES

Wat is een frees?

Een vrijloopfrees, beter bekend als een vierkante frees, is een veelzijdig roterend snijgereedschap dat wordt gebruikt in CNC freesmachines. Het heeft een vlakke bodem met scherpe, vierkante snijkanten langs de zijkanten. Door dit ontwerp kunnen frezen uitblinken in deze primaire functies:

Frezen met vrijloop werken op CNC-freesmachines, die het werkstuk met uiterste precisie tegen het roterende snijgereedschap bewegen.

Frezen, ook wel haakse frezen genoemd, zijn essentieel gereedschap voor precisiebewerking. Hun fabricageproces omvat een nauwgezette combinatie van materiaalwetenschap, geavanceerde bewerking en kwaliteitscontrole. Hier volgt een overzicht van de belangrijkste stappen:

1. Materiaal selectie

2. Vorming van de blenk

3. Spiraal slijpen

4. Eindgeometrie creëren

5. Slijpen en afwerken

6. Kwaliteitsinspectie

Een spaanbrekerfrees is een snijgereedschap met speciaal ontworpen inkepingen of geometrieën langs de snijkanten.

Frezen met dubbele haakse schacht zijn gespecialiseerde snijgereedschappen die gebruikt worden voor verschillende bewerkingen, vooral als er ingewikkelde V-groefprofielen nodig zijn.

Sleutelfrezen met een volledige radius zijn gespecialiseerde frezen die ontworpen zijn om halfronde sleuven te maken in assen of boringen.

Een frees is een type frees dat veel wordt gebruikt in CNC-machines en handmatige freesmachines voor een groot aantal bewerkingen.

Algemene maatbereiken voor frezen met vrijloop (haakse frezen):

Diameter:

Snijlengte:

Varieert afhankelijk van de diameter. Opties zijn meestal korte, standaard en lange snijlengtes.

Schachtdiameter:

Baucor kan frezen maken voor een breed scala aan freestoepassingen, van algemene freestaken tot het maken van ingewikkelde profielen en complexe 3D-vormen.

Frezen zijn verkrijgbaar in verschillende typen, zoals vierkante frezen voor het maken van scherpe hoeken, kogelfrezen voor gladde contouren en frezen voor snelle materiaalverwijdering. Baucor is geschikt voor materialen zoals metalen, kunststoffen en composieten en kan frezen produceren in zeer gespecialiseerde maten en configuraties op maat om aan uw specifieke eisen te voldoen. Neem contact met ons op voor gedetailleerde informatie over afmetingen en aanpassingsmogelijkheden om perfect aan uw freesbehoeften te voldoen.

Frees voor het afronden van de achterhoek is een gespecialiseerd snijgereedschap dat ontworpen is om nauwkeurige radii (afgeronde hoeken) te maken aan de achterkant van een werkstuk (de kant die wegkijkt van de machinespindel).

Portinggereedschap is gespecialiseerd snij- en slijpgereedschap dat wordt gebruikt om de inlaat- en uitlaatpoorten in de cilinderkop van een motor aan te passen.

Een conische frees is een snijgereedschap met een conische vorm, waarbij de diameter geleidelijk afneemt van de schacht naar de punt, dat gebruikt wordt voor het bewerken van schuine oppervlakken, diepe holtes en conische vormen in verschillende materialen.

Een graveerfrees met radius is een precisiesnijgereedschap dat is ontworpen voor graveren en detailleren, met een punt met een afgeronde radius om gladde, gebogen sneden en ingewikkelde ontwerpen te maken op verschillende materialen.

Hogesnelheidsstaal (HSS):

Kobalt snelstaal (HSS-Co):

Massief wolfraamcarbide:

Minder gebruikelijke, gespecialiseerde materialen

Poedervormig metaal (PM) staal:

Keramiek:

Coatings

Coatings worden vaak aangebracht om de prestaties van frezen te verbeteren, ongeacht het basismateriaal:

Gebruikelijke coatings:

Gespecialiseerde coatings:

Factoren die de keuze van de coating beïnvloeden

De optimale coating voor een frees hangt af van:

Frezen met vrijloop (haakse frezen) zijn opmerkelijk veelzijdige gereedschappen, die toepassingen vinden in een breed spectrum van industrieën. Hier volgt een overzicht van hun belangrijkste toepassingen:

Belangrijkste industrieën en toepassingen

Specifieke voorbeelden

Waarom frezen populair is

Hun veelzijdigheid komt voort uit:

Frezen met vrijloop (haakse frezen) zijn opmerkelijk veelzijdig en worden in een groot aantal industrieën gebruikt. Hier volgt een overzicht van de belangrijkste:

Belangrijkste industrieën

Andere industrieën (minder gebruikelijk, maar nog steeds van toepassing)

Waarom frezen zo veel gebruikt worden

Een kamerruimer is een gespecialiseerd snijgereedschap dat essentieel is voor wapensmeden. Het is ontworpen om de kamer in de loop van een vuurwapen precies vorm te geven en af te werken.

Een Afschuinfrees met punt is een snijgereedschap met een vervangbare snijpunt dat ontworpen is om afgeschuinde randen of afschuiningen op een werkstuk te creëren, vaak gebruikt bij machine- en freesbewerkingen voor precisieafwerking van randen.

Sleutelzaagsleuvenfrezen zijn essentieel gereedschap in de productie om nauwkeurige groeven (sleutelzittingen) te maken in assen of boringen. Deze groeven vergrendelen onderdelen zoals tandwielen of riemschijven op hun plaats, zodat ze synchroon draaien.

Een Concave Radius Frees is een gespecialiseerd freesgereedschap dat is ontworpen om concave of naar binnen gebogen profielen op een werkstuk te maken, vaak gebruikt voor het bewerken van groeven, afgeronde hoeken en complexe vormen.

Machines die frezen gebruiken

Frezen met vrijloop (vierkante frezen) worden voornamelijk gebruikt in CNC (Computer Numerical Control) freesmachines. Hier volgt een uitsplitsing:

Waarom CNC machines ideaal zijn

Aanvullende overwegingen

Freesnekreliëf is het deel met gereduceerde diameter achter de snijkant van een frees, ontworpen om speling te bieden en doorbuiging van het gereedschap te verminderen tijdens diep snijden.

Ruimers zijn precisiesnijgereedschappen die worden gebruikt om de diameter van een bestaand gat te vergroten en af te werken met een hoge mate van nauwkeurigheid en gladheid.

De conische kogelomloopfrees is een speciaal snijgereedschap met een conisch lichaam en een afgeronde punt, ideaal voor 3D-contouren en gladde oppervlakteafwerking in CNC-frees- en graveertoepassingen.

Afschuinfrezen met punt zijn een type frees dat speciaal wordt gebruikt om afschuiningen te maken - schuine sneden die een overgang vormen tussen twee oppervlakken.

Hulp bij ontwerp

Technische ondersteuning

Aanvullende ondersteunende diensten

Belangrijke overwegingen

BAUCOR biedt aangepaste productie- en engineeringoplossingen op maat van uw specifieke behoeften, in verschillende industrieën.

De ingenieurs van BAUCOR kunnen uw ontwerp beoordelen en feedback geven om de produceerbaarheid, kosteneffectiviteit en efficiëntie te verbeteren.

Belangrijkste ontwerpelementen

Diameter:

Snijlengte (golflengte):

Aantal groeven:

Spiraalhoek:

Geometrie einde:

Hals (reliëf):

Schachtdiameter:

Materiaal:

HSS voor algemene doeleinden en zachtere materialen.

Kobalt HSS voor verbeterde hittebestendigheid en bewerking van taaiere materialen.

Hardmetaal voor hoge snelheden, harde materialen en lange standtijd.

Coatings: