SOLUTIONS DE POINTE AVEC LES FRAISES BAUCOR

POUR LA PERFECTION !

SOLUTIONS DE POINTE AVEC LES FRAISES BAUCOR

POUR LA PERFECTION !

Wat is een frees?

Een frees is een type frees dat veel gebruikt wordt in CNC-machines en handmatige freesmachines voor een groot aantal bewerkingen.

Frezen gebruiken een combinatie van rotatie en beweging om materiaal te verwijderen en de gewenste vormen te maken:

Rotatie: De frees wordt in de spindel van de machine gehouden en met hoge snelheden (RPM) rondgedraaid.

Snijwerking: De snijkanten van de frees scheren materiaal weg terwijl de frees draait. Zowel de zijkleppen als de kopse kant van de frees kunnen gebruikt worden om te snijden.

Bewerkingen: Frezen zijn ongelooflijk veelzijdig omdat ze in verschillende richtingen kunnen snijden:

1. Grondstofselectie

2. Frezen en schachtvorming

3. Eindvlak en geometrie

4. Warmtebehandeling (vaak)

5. Afwerking en coating

6. 6. Kwaliteitscontrole

Baucor's toewijding aan kwaliteit

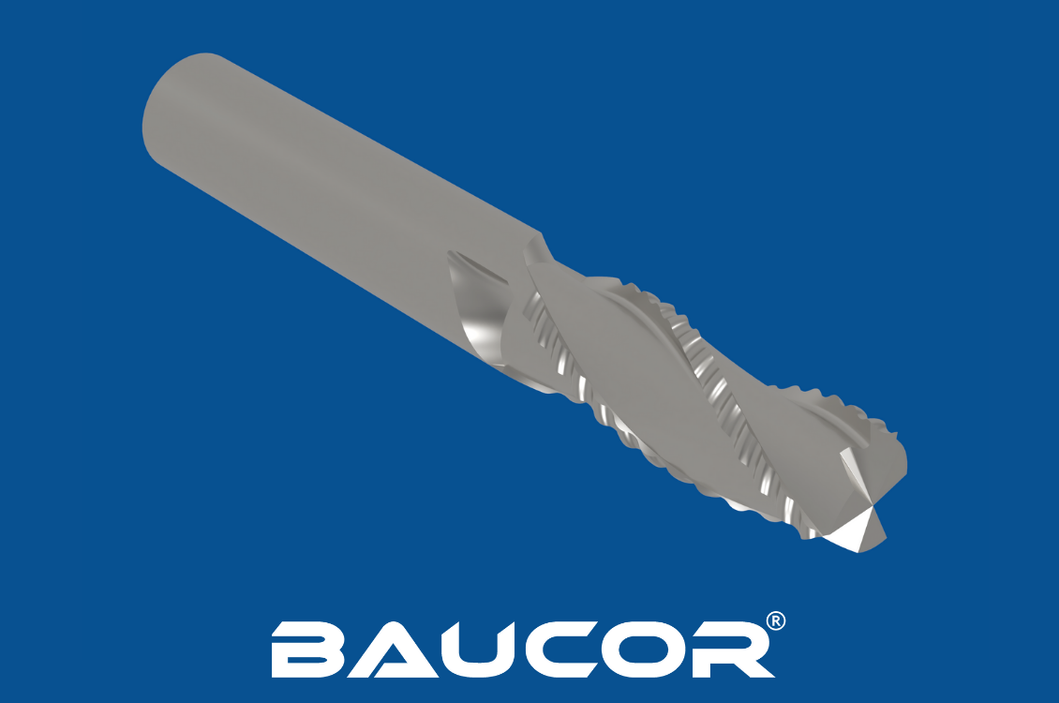

Een spaanbrekerfrees is een snijgereedschap met speciaal ontworpen inkepingen of geometrieën langs de snijkanten.

Frezen met dubbele haakse schacht zijn gespecialiseerde snijgereedschappen die gebruikt worden voor verschillende bewerkingen, vooral als er ingewikkelde V-groefprofielen nodig zijn.

Sleutelfrezen met een volledige radius zijn gespecialiseerde frezen die ontworpen zijn om halfronde sleuven te maken in assen of boringen.

Een frees is een type frees dat veel wordt gebruikt in CNC-machines en handmatige freesmachines voor een groot aantal bewerkingen.

Schachtdiameter

Snij diameter

Totale lengte

Spaanlengte

Baucor kan frezen produceren voor een breed scala aan freestoepassingen, van freeswerkzaamheden voor algemene doeleinden tot het maken van ingewikkelde profielen en complexe 3D-vormen.

Frezen zijn verkrijgbaar in verschillende typen, zoals vierkante frezen voor het maken van scherpe hoeken, kogelkopfrezen voor gladde contouren en ruwkopfrezen voor snelle materiaalverwijdering. Baucor is geschikt voor materialen zoals metalen, kunststoffen en composieten en kan frezen produceren in zeer gespecialiseerde maten en configuraties op maat om aan uw specifieke eisen te voldoen. Neem contact met ons op voor gedetailleerde informatie over afmetingen en aanpassingsmogelijkheden om perfect aan uw freesbehoeften te voldoen.

Frees voor het afronden van de achterhoek is een gespecialiseerd snijgereedschap dat ontworpen is om nauwkeurige radii (afgeronde hoeken) te maken aan de achterkant van een werkstuk (de kant die wegkijkt van de machinespindel).

Portinggereedschap is gespecialiseerd snij- en slijpgereedschap dat wordt gebruikt om de inlaat- en uitlaatpoorten in de cilinderkop van een motor aan te passen.

Een conische frees is een snijgereedschap met een conische vorm, waarbij de diameter geleidelijk afneemt van de schacht naar de punt, dat gebruikt wordt voor het bewerken van schuine oppervlakken, diepe holtes en conische vormen in verschillende materialen.

Een graveerfrees met radius is een precisiesnijgereedschap dat is ontworpen voor graveren en detailleren, met een punt met een afgeronde radius om gladde, gebogen sneden en ingewikkelde ontwerpen te maken op verschillende materialen.

Gebruikelijke materialen

Minder gebruikelijke (gespecialiseerde) materialen

Materiaal overwegingen voor frezen

De keuze van het juiste freesmateriaal hangt af van verschillende factoren:

Coatings: Een prestatieverbetering

Schachtfrezen, ongeacht het basismateriaal, krijgen vaak prestatieverhogende coatings:

Lollipopfrezen, ook wel ondersnijdende frezen of kogelkopfrezen met hals genoemd, zijn gespecialiseerde snijgereedschappen die worden gebruikt voor een verscheidenheid aan bewerkingstaken.

Een vrijloopfrees, beter bekend als een vierkante frees, is een veelzijdig roterend snijgereedschap dat wordt gebruikt in CNC-freesmachines.

Een dubbelzijdige hoekafrondfrees is een snijgereedschap met afgeronde snijkanten aan beide uiteinden, dat wordt gebruikt om afgeronde hoeken of radii te maken aan de randen van een werkstuk.

Een frees met vrijloop - kogelkopfrees is een type frees met een afgeronde punt (kogelkop) en een gereduceerde diameter of gereduceerde schacht, ontworpen om speling te bieden bij het bewerken van ingewikkelde oppervlakken, diepe holtes en complexe vormen, terwijl de interferentie van het gereedschap minimaal is.

De lijst met coatingopties die vaak gebruikt worden om frezen te verbeteren, samen met een korte beschrijving van hun voordelen:

Gebruikelijke coatings

Gespecialiseerde coatings

Belangrijke overwegingen

Baucor's coating expertise

Baucor maakt niet alleen uitstekende frezen, we begrijpen ook hoe coatings hun prestaties verbeteren voor uw specifieke toepassing. Ons team helpt u bij het selecteren van de optimale coating voor uw toepassing op basis van:

Frezen zijn ongelooflijk veelzijdig en worden in veel industrieën en toepassingen gebruikt. Hier is een overzicht van waar je ze in actie ziet:

Industrieën

Specifieke toepassingen

Waarom frezen zo veel gebruikt worden

Baucor: Uw partner voor frezen

Baucor produceert hoogwaardige frezen die zijn ontworpen voor de specifieke eisen van deze industrieën en toepassingen. Onze frezen bieden:

Frezen zijn essentieel gereedschap voor een groot aantal bewerkingsproblemen in verschillende industrieën. Of u nu freest, vlakt, boort, profileert of ingewikkelde 3D-contouren maakt, onze frezen en expertise zorgen ervoor dat u het juiste gereedschap hebt om de best mogelijke resultaten te behalen.

De primaire industrieën die sterk afhankelijk zijn van frezen:

Waarom deze industrieën vertrouwen op frezen

Frezen worden voornamelijk gebruikt in de volgende soorten machines:

Hoofdmachines

Andere potentiële machines

Waarom zijn deze machines ideaal?

Baucor: Zorgen voor machinecompatibiliteit

Baucor levert niet alleen uitzonderlijke frezen, we begrijpen ook hoe ze integreren met de machines die u gebruikt. Ons team helpt u ervoor te zorgen:

Frezen worden voornamelijk gebruikt in CNC freesmachines en CNC freesmachines, met de mogelijkheid voor gebruik op handfreesmachines door ervaren operators. Baucor is uw partner, en zorgt niet alleen voor frezen van hoge kwaliteit, maar ook voor de kennis om een optimale integratie met de door u gekozen machines te garanderen, waardoor de mogelijkheden van deze veelzijdige gereedschappen worden gemaximaliseerd.

Freesnekreliëf is het deel met gereduceerde diameter achter de snijkant van een frees, ontworpen om speling te bieden en doorbuiging van het gereedschap te verminderen tijdens diep snijden.

Ruimers zijn precisiesnijgereedschappen die worden gebruikt om de diameter van een bestaand gat te vergroten en af te werken met een hoge mate van nauwkeurigheid en gladheid.

Afschuinfrezen met punt zijn een type frees dat speciaal wordt gebruikt om afschuiningen te maken - schuine sneden die een overgang vormen tussen twee oppervlakken.

Baucor begrijpt dat het selecteren van de juiste frees slechts de eerste stap is. Als toonaangevend bedrijf geven wij prioriteit aan uitgebreide ontwerp- en engineeringondersteuning om ervoor te zorgen dat u optimale resultaten behaalt. Dit is wat u kunt verwachten:

Deskundig advies

Geavanceerde ontwerptools

Aangepaste freesoplossingen

Focus op uw succes

Het voordeel van Baucor

Wanneer u samenwerkt met Baucor, krijgt u:

De ontwerp- en engineeringondersteuning van Baucor gaat veel verder dan alleen het leveren van uitstekende frezen. We werken met u samen om te zorgen voor een optimale gereedschapsselectie, bieden expertise op het gebied van ontwerp op maat en leveren de kennis en ondersteuning die zich vertaalt naar superieure resultaten op uw werkvloer. Neem vandaag nog contact met ons op en ervaar het verschil van een echte partner in verspanende gereedschappen!

BAUCOR biedt aangepaste productie- en engineeringoplossingen op maat van uw specifieke behoeften, in verschillende industrieën.

De ingenieurs van BAUCOR kunnen uw ontwerp beoordelen en feedback geven om de produceerbaarheid, kosteneffectiviteit en efficiëntie te verbeteren.

Kernprincipes voor ontwerp

Type: Het type frees (vierkant, kogelkop, opruwen, enz.) is de belangrijkste factor voor het bepalen van de beoogde toepassingen.

Materiaal: Frezen worden meestal gemaakt van hogesnelheidsstaal (HSS), hardmetaal of soms gepoederd metaal (PM) staal. Bij de materiaalkeuze wordt een balans gevonden tussen taaiheid, slijtvastheid en kosten op basis van uw werkmateriaal en toepassing.

Spiraalontwerp: Flenzen (de spiraalvormige groeven) zijn cruciaal voor het snijden en de spaanafvoer. De belangrijkste parameters zijn

Snijrand Geometrie: De vorm van de snijkanten op het gezicht en de omtrek van de frees beïnvloedt direct de interactie met het materiaal.

Coating: Het aanbrengen van prestatieverhogende coatings (TiN, TiAlN, AlTiN, etc.) verhoogt de slijtvastheid aanzienlijk, vermindert de wrijving en verlengt de levensduur van het gereedschap.

Baucor expertise: Wij selecteren vakkundig de coating die perfect geschikt is voor uw toepassing en brengen deze aan, waardoor de levensduur en prestaties van de frees worden gemaximaliseerd.

Aanvullende ontwerpoverwegingen

Baucor's ontwerpvoordeel