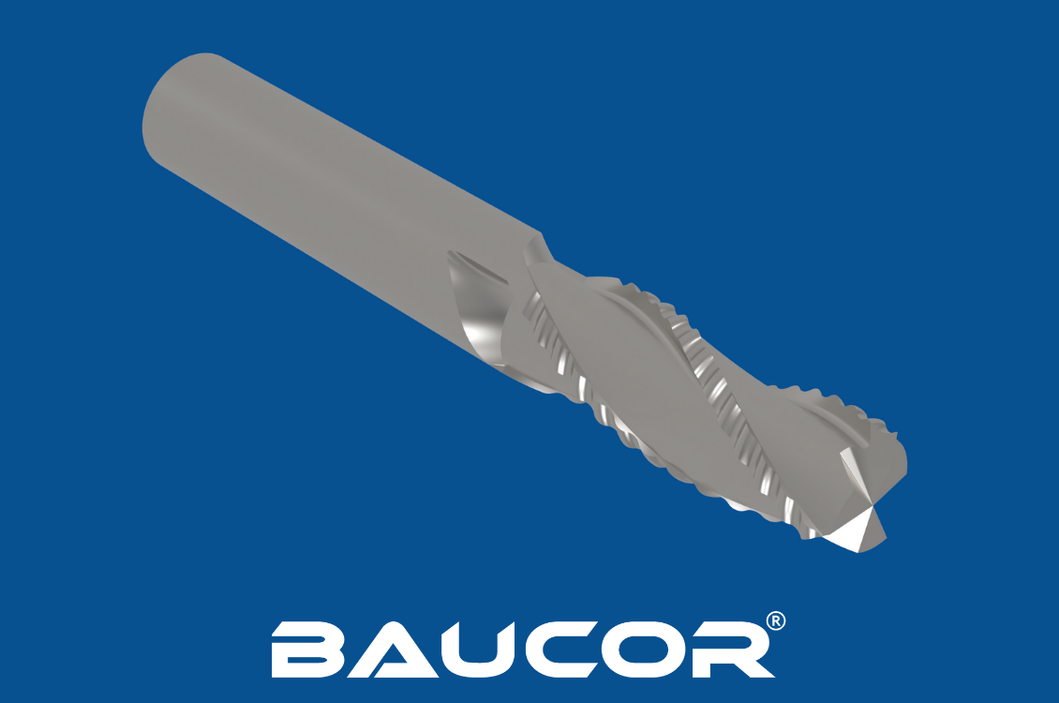

FREES VOOR AFRONDEN VAN ACHTERHOEKEN:

DE IDEALE OPLOSSING VOOR PERFECTE RANDEN BIJ UW MACHINALE BEWERKING

FREES VOOR AFRONDEN VAN ACHTERHOEKEN:

DE IDEALE OPLOSSING VOOR PERFECTE RANDEN BIJ UW MACHINALE BEWERKING

Een frees voor hoekafronding is een speciaal snijgereedschap dat ontworpen is om precieze radii (afgeronde hoeken) te maken aan de achterkant van een werkstuk (de kant die wegkijkt van de machinespindel). Ze worden vaak gebruikt in situaties waar een standaard frees voor hoekafronding niet past vanwege spelingproblemen. Deze gereedschappen hebben meestal een uitlopende hals en schouder om de radius vloeiend te laten overlopen in de omringende oppervlakken, waardoor stappen of markeringen vermeden worden.

Hoe werkt een achterhoekse afrondfrees?

Flenzen slijpen:

Radius slijpen:

Hals- en radiusvorming:

Coating (optioneel):

Kwaliteitsinspectie:

Het proces omvat over het algemeen een aantal belangrijke stappen:

Materiaalkeuze:

Vorming van de onbewerkte staven:

Flenzenslijpen:

Radius slijpen:

Hals- en randvorming:

Coating (optioneel):

Gangbare maten voor afrondfrezen voor achterhoeken

Radiusmaten:

Een spaanbrekerfrees is een snijgereedschap met speciaal ontworpen inkepingen of geometrieën langs de snijkanten.

Frezen met dubbele haakse schacht zijn gespecialiseerde snijgereedschappen die gebruikt worden voor verschillende bewerkingen, vooral als er ingewikkelde V-groefprofielen nodig zijn.

Sleutelfrezen met een volledige radius zijn gespecialiseerde frezen die ontworpen zijn om halfronde sleuven te maken in assen of boringen.

Een frees is een type frees dat veel wordt gebruikt in CNC-machines en handmatige freesmachines voor een groot aantal bewerkingen.

Afrondfrezen voor achterhoeken zijn gespecialiseerde snijgereedschappen die gebruikt worden om een radius te maken aan de achterkant van een werkstuk. Hier is een overzicht van hun materiaalsamenstelling:

Gebruikelijke materialen

High Speed Steel (HSS):

Volhardmetaal:

Minder gebruikelijke (maar mogelijke) materialen

Frezen voor het afronden van achterhoeken zijn gespecialiseerde snijgereedschappen die gladde radiusranden toevoegen aan de achterkant van werkstukken. Deze gereedschappen zijn essentieel in diverse productietoepassingen, maar de keuze van het juiste freesmateriaal en de juiste coating kan een aanzienlijke invloed hebben op hun prestaties en levensduur.

Gebruikelijke coatings

Gespecialiseerde coatings

Belangrijke overwegingen:

Kosten: Geavanceerde coatings verhogen over het algemeen de kosten van de frees.

Een kamerruimer is een gespecialiseerd snijgereedschap dat essentieel is voor wapensmeden. Het is ontworpen om de kamer in de loop van een vuurwapen precies vorm te geven en af te werken.

Een Afschuinfrees met punt is een snijgereedschap met een vervangbare snijpunt dat ontworpen is om afgeschuinde randen of afschuiningen op een werkstuk te creëren, vaak gebruikt bij machine- en freesbewerkingen voor precisieafwerking van randen.

Sleutelzaagsleuvenfrezen zijn essentieel gereedschap in de productie om nauwkeurige groeven (sleutelzittingen) te maken in assen of boringen. Deze groeven vergrendelen onderdelen zoals tandwielen of riemschijven op hun plaats, zodat ze synchroon draaien.

Een Concave Radius Frees is een gespecialiseerd freesgereedschap dat is ontworpen om concave of naar binnen gebogen profielen op een werkstuk te maken, vaak gebruikt voor het bewerken van groeven, afgeronde hoeken en complexe vormen.

De wereld van precisiebewerking vereist vaak meer dan rechte hoeken en scherpe randen. Frezen voor het afronden van achterhoeken zijn gespecialiseerde gereedschappen die ontworpen zijn om gladde, afgeronde profielen toe te voegen aan de vaak over het hoofd geziene achterkant van werkstukken. Dit is waar ze het verschil maken:

Primaire toepassingen

Esthetiek en functionaliteit verbeteren: Afgeronde hoeken verminderen spanningsconcentraties, verbeteren de vermoeiingslevensduur van onderdelen, maken onderdelen veiliger te hanteren en verbeteren vaak het algehele uiterlijk van een onderdeel.

In de wereld van precisiebewerking is een scherpe rand soms gewoon niet genoeg. Frezen voor het afronden van achterhoeken zijn gespecialiseerde gereedschappen die scherpe hoeken omzetten in gladde, afgeronde randen. Dit ogenschijnlijk kleine detail heeft verstrekkende voordelen in verschillende industrieën.

Achterhoekse afrondfrezen worden voornamelijk gebruikt in CNC (Computer Numerical Control) machines. Hier volgt een overzicht van de meest voorkomende typen:

Primaire machines

Minder gebruikelijk, maar mogelijk

Belangrijke factoren

Freesnekreliëf is het deel met gereduceerde diameter achter de snijkant van een frees, ontworpen om speling te bieden en doorbuiging van het gereedschap te verminderen tijdens diep snijden.

De conische kogelomloopfrees is een speciaal snijgereedschap met een conisch lichaam en een afgeronde punt, ideaal voor 3D-contouren en gladde oppervlakteafwerking in CNC-frees- en graveertoepassingen.

Afschuinfrezen met punt zijn een type frees dat speciaal wordt gebruikt om afschuiningen te maken - schuine sneden die een overgang vormen tussen twee oppervlakken.

Bij Baucor zijn we niet alleen een eersteklas leverancier van freesgereedschappen; we zijn uw partner in precisie als het gaat om frezen voor achterhoekafronding. We begrijpen dat het bereiken van de perfecte mix van vorm en functie cruciaal is voor uw succes, daarom bieden we een uitgebreid pakket aan ontwerp- en engineering-ondersteuningsservices die speciaal zijn afgestemd op frezen voor achterhoekafronding.

Ontwerpondersteuning:

Technische ondersteuning:

Bij Baucor leveren we niet alleen gereedschappen; we leveren een complete oplossing. Onze ontwerp- en engineeringsondersteuning voor frezen met achterhoekafronding is uw weg naar het bereiken van uitzonderlijke resultaten, het verhogen van de productiviteit en het voorblijven op de concurrentie. Uw succes is ons uiteindelijke doel.

In de productie is het vaak van cruciaal belang om gladde, afgeronde randen te krijgen aan de achterkant van werkstukken. Frezen voor het afronden van achterhoeken zijn de gereedschappen die voor deze specifieke taak ontworpen zijn. Hun constructie begrijpen is de sleutel tot het selecteren van het juiste gereedschap en het maximaliseren van de prestaties.

Primaire geometrische kenmerken

Radius:

Schachtdiameter:

Diameter hals:

Halslengte:

Bepaalt het bereik van het gereedschap in verzonken gebieden.

Voor langere halslengtes zijn mogelijk lagere snijparameters nodig om klapperen te voorkomen.

Andere ontwerpoverwegingen

Aantal groeven:

Spiraalhoek:

Materiaal:

HSS voor zachtere materialen en lagere productieruns.

Volhardmetaal voor hardere materialen, machinale bewerking op hoge snelheid en langere standtijd.

Belangrijke opmerkingen:

Lollipopfrezen, ook wel ondersnijdende frezen of kogelkopfrezen met hals genoemd, zijn gespecialiseerde snijgereedschappen die worden gebruikt voor een verscheidenheid aan bewerkingstaken.

Een vrijloopfrees, beter bekend als een vierkante frees, is een veelzijdig roterend snijgereedschap dat wordt gebruikt in CNC-freesmachines.

Een dubbelzijdige hoekafrondfrees is een snijgereedschap met afgeronde snijkanten aan beide uiteinden, dat wordt gebruikt om afgeronde hoeken of radii te maken aan de randen van een werkstuk.

Een frees met vrijloop - kogelkopfrees is een type frees met een afgeronde punt (kogelkop) en een gereduceerde diameter of gereduceerde schacht, ontworpen om speling te bieden bij het bewerken van ingewikkelde oppervlakken, diepe holtes en complexe vormen, terwijl de interferentie van het gereedschap minimaal is.